机器人焊接解决方案

焊接材料:

1. 焊接材料的选择应与母材的机械性能相匹配。

2. 按有关技术标准的规定对采购的焊接材料进行验收。

3. 焊接材料应存放在通风、干燥、适温的仓库内,不同类别焊接材料,应分类码放。

4. 焊接材料使用前应仔细检查,凡发现有药皮脱落、污损、变质、吸湿、结块和生锈的焊条,均不得使用。

5. 母材的清理:母材的焊接坡口及两侧 20mm范围内,在焊前必须彻底清除气割氧化皮、熔渣、锈、油、涂料、灰尘、水分等影响焊接质量的杂质。

6. 焊接防风:本工程采用高空散拼法进行安装,给焊接工作增加难度并且影响焊接质量,因此要在拼装区域周围加设维护网以及在局部施工区域设围档,保证焊接质量。

7. 焊前检查:施焊前,焊工应复查构件的坡口尺寸、接头的组装质量以及焊接区域的清理情况,如不符合要求,应及时修整,合格后方允许施焊;正式焊接开始前或正式焊接中,发现定位焊有裂纹,应彻底清除定位焊后,再进行正式焊接。

天气状况及其它因素:

1. 因降雨等使母材表面潮湿(相对湿度60%)或大风天气,不得进行露天焊接;但被焊部分如能充分保护且对母材采取适当处置(如加热、去潮)时,可进行焊接。

2. 当采用Co,半自动气体保护焊时,环境风速大于2米/秒时原则上应停止焊接,但若采用适当的挡风措施或采用抗风式焊机时,仍允许焊接(药芯焊丝电弧焊可不受此限制)。

焊接施工:

1. 引弧和收弧:引弧时由于电弧对母材的加热不足,应在操作上注意防止产生溶合不良、弧坑裂缝、气孔和夹渣等缺陷的发生﹔另外,不得在非焊接区域的母材上引弧,防止电弧击痕。当电弧因故中断或焊缝终端收弧时,应防止发生弧坑裂纹,一旦出现裂纹,必须彻底清除后方可继续。无论采用何种焊接方法,焊缝终端的弧坑必须填满。

2. 熔透:要求熔透的对接焊缝,在一面焊接结束,另一面焊接前应彻底清除焊根缺陷至正面金属后,方可进行反面焊接。

完工焊缝的清理:焊接完毕:

焊工应清理焊缝表面的熔渣及两侧的飞溅物,检查焊缝外观质量,合格后在焊缝附近的部位打上焊工钢印。

现场焊接接头的保护:

在现场焊接部分及与之相邻的两侧各50~80mm范围内,不得马上进行刷漆或喷涂锌、铝等涂料,但若使用对焊接无害的涂料时,无此限制。对现场焊接接头区域,应适当作防锈处理。

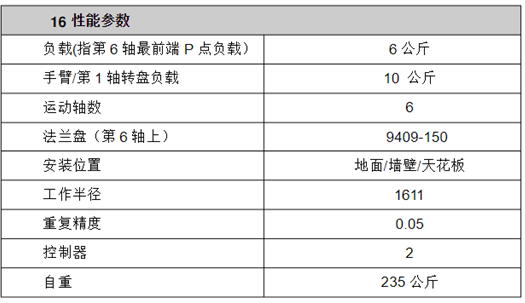

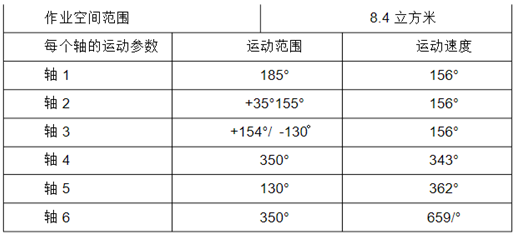

机器人系统:

机器人本体采用铝合金铸造结构,通过计算机辅助设计和有限元结构分析获得总体优异的坚固刚性结构,从而获得最佳的固定负载能力。

所有轴都采用免维护交流伺服电机驱动,使用无间隙的传动组件和绝对编码器。所有的机器人轴全部配有刹车装置和温度监测安全装置。

第二轴采用前置设计,在同样保证机器人灵活性的同时,最大地增加了机器人的有效工作范围,亦可以采用倒挂安装方式。用户还可以在机器人大臂上安装一定数量的自己的工艺装备。

采用刚性和密封式的驱动单元,密封式管线和传动组件,保证了极高的实用性和可靠性。即使在恶劣的环境下也能保证机器人正常工作,使用寿命可达15年,平均事故间隔时间长达7万小时。

控制柜采用熟悉的个人电脑操作界面,中英文多种语言菜单;标准的工业计算机,硬盘、光

驱、软驱、打印接口、信号、多种总线接口,远程诊断﹔标准的工业控制计算机处理器;基于操作系统平台,中文操作界面(可选择多种语言),编程控制界面友好易懂。

内存:512 ;

硬盘:30G;

标准和软驱﹔

串口:1、2 、3,9针或15针;

主板:标准工业控制计算机主板,含、插槽,

方便扩展;

以太网接口,可接入高速,实现远程联网监控和远程诊断﹔

系统智能自诊断,提示相关信息;

支持多种标准工业控制总线等。

数字输入输出:16 ;

模拟输出:23

存储程序:>5000 ;